비드 밀은 기계 프레임, 모터, 입구 (펌프), 연삭 실린더, 출구 (분리), 운반, 제어판, 기계식 씰 및 기타 부품으로 구성된 연삭 장비입니다. 그 중에는 4 개의 시스템, 교반 시스템, 전력 시스템, 냉각 시스템 및 밀봉 시스템이 있습니다. 방전 재료의 입자 크기에 따라 비드 밀에는 미크론 수준과 나노 수준의 두 가지 유형이 있습니다.

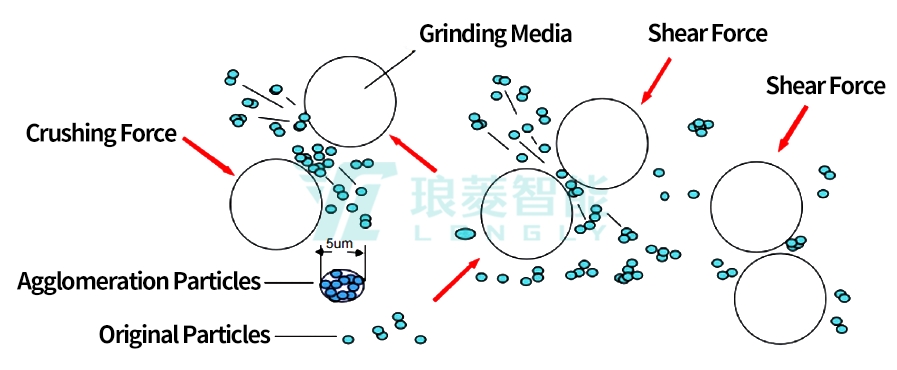

그것은 로터의 고속 작동 하에서 연삭 매체에 의해 생성 된 전단력, 충격력 및 분쇄력을 말하며 유체 내의 다양한 과립 재료를 분산시키고 분쇄합니다. 탈중합, 균질화 및 유화. 재료 자체의 특성을 파괴하지 않고 느슨한 응집체의 탈중합 및 실제 연삭을 달성하는 것은 물리적 연삭입니다.

연삭은 진행됩니다: 연삭 챔버로 슬러리를 펌핑하는 연삭-적절한 연삭 매체 추가-주 샤프트가 고속으로 회전하여 연삭 미디어 힘 전단, 혼합, 그리고 입자 충돌에 의한 유화 생성-분리 장치는 분산 된 재료를 방전합니다-생성물은 원하는 섬도와 분산 결과를 얻습니다.

슬러리 연삭 중에 생성 된 온도는 합리적으로 제어되어야합니다. 그렇지 않으면 장비가 쉽게 차단되거나 걸러집니다. 또는 분쇄 슬러리의 질적 변화를 일으킬 것입니다. 따라서 냉각은 장비가 우수한지 여부를 측정하는 데 매우 중요합니다.

LONGLY 그룹이 개발 한 4 대 1 냉각 시스템으로 전면 커버, 실린더, 기계식 씰 및 교반기 샤프트를 덮고 있습니다. 4 대 1 냉각 시스템 덕분에 온도를 3 차원으로 조절할 수 있으므로보다 효율적이고 효과적이며 정확합니다. 그것은 분쇄 동안 과도하게 높거나 낮은 온도로 인해 슬러리가 응집되고 얇아지고 악화되는 것을 방지합니다. 또한 큰 온도 변화로 인한 불안정한 연삭 성능 또는 갑작스런 셧다운을 방지하여 연삭 품질과 배치 안정성을 효과적으로 개선하여 출력 입자를 더 미세하고 균일하게 만듭니다.

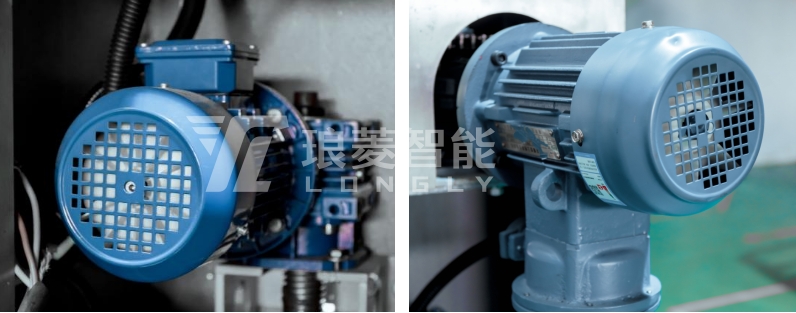

전력 시스템에 따르면 단일 전력 비드 밀과 이중 전력 비드 밀로 나눌 수 있습니다. 두 개의 모터 시스템을 갖춘 이중 동력 비드 밀은 슬러리 분쇄 및 분리를 위해 별도의 동력을 제공합니다.

듀얼 파워 비드 밀은 스크린없이 원심 분리를 채택합니다. 원심 분리를위한 독립적 인 모터를 통해 대부분의 분쇄 지르코늄 구슬이 연삭 챔버 내부에 분포되어 있으며, 그리고 분쇄 구슬은 장비가 작동 할 때 분리기의 원심력으로 인해 슬러리와 같은 방향으로 움직입니다. 고속 회전 중에 지르코늄 볼에 대한 세퍼레이터에 의해 생성 된 원심력은 챔버의 지르코늄 비드에서 펌프에 의해 생성 된 힘보다 큽니다. 따라서, 지르코늄 비드를 연삭 챔버에 유지한다. 동시에 슬러리의 원심력은 펌프에 의해 생성 된 힘보다 작아서 슬러리가 분리기를 통해 흘러 나옵니다.

비 스크린 디자인은 제거 된 유지 보수 비용으로 슬러리가 막히는 것을 방지합니다. 비드 밀이 작동하는 동안, 분리 장치와 로터는 서로 영향을 미치지 않고 다른 속도로 작동 할 수있는 별도의 교반기와 모터를 독립적으로 사용합니다.

에서비드 밀 기계작동, 기계적 씰은 중요한 구성 요소입니다. 기계적 씰 누출은 또한 비드 밀 사용자에게 문제가되는 가장 일반적인 문제 중 하나입니다. 유지 보수 비용은 많이 필요하며 많은 인력을 낭비합니다.

독일의 고급 mec에서 파생Hanical seal 기술, 가장 대표적인 기계 씰, 지속적인 연구 개발 후 적용된 특허로 반복적으로 혁신되었습니다. 더 작은 연삭 매체를 사용하여보다 안정적이고 신뢰할 수 있으며 내마모성이 있으며 내식성이 뛰어납니다. 분쇄 중 슬러리 막힘 및 누출을 방지하고 비드 막힘 및 누출을 연마합니다. 결과적으로, 그라인딩 성능은 더 양호한 출력 입자로 보다 균일한 분포 내에서 더 미세하다. 3 년 유지 보수가 필요없는 것을 기반으로 설계된, 긴 기계식 씰의 서비스 수명은 더 길다.